3D gradnja

3D printane zgrade

Da bi se iz digitalnih datoteka dobile upute za trodimenzionalni printer, softver dijeli model na stotine ili tisuće horizontalnih slojeva, a zatim printer počinje kreirati svaki sloj.

Uvodne napomene i princip rada

Ideja o trodimenzionalnim (3D) pisačima odnosno printerima koji bi jednog dana mogli izrađivati predmete nije novost, no uglavnom se radilo o konceptima ili ranim prototipovima vrlo ograničenog djelovanja. Zahvaljujući brzom napretku tehnologije, njihova se sadašnja primjena značajno povećala u graditeljstvu, dizajnu, medicini, strojarstvu, industriji itd. Prijašnjih su se godina primjenjivali za izradu modela u proizvodnji, dok danas omogućuju proizvodnju konačnih proizvoda, poput kuća, pa čak i zgrada s nekoliko katova. Trodimenzionalno ispisivanje (eng. 3D printing) nova je tehnologija brze izrade prototipa kojom se uređajima zasnovanima na patentiranoj 3D tehnologiji MIT sveučilišta (Massachusetts Institute of Technology) "ispisuju", tj. izravno iz 3D CAD programa izrađuju fizički predmeti u prostoru. Ispis u boji omogućio je inženjerima i dizajnerima jasan uvid u tijek postupka dizajniranja, isticanje raznih parametara, lako i rano uočavanje pogrešaka te njihovo brzo i učinkovito ispravljanje.

Najznačajnije obilježje 3D tiska jest njegova rezolucija. Rezolucija predstavlja veličinu najmanjeg elementa koji 3D printer može ispisati. Ovdje možemo govoriti o debljini sloja i veličini voksela. Voksel nije ništa drugo nego trodimenzionalni ekvivalent piksela. Kao što se otisak iz klasičnoga dvodimenzionalnog printera sastoji od malih 2D točkica - piksela, tako se i trodimenzionalni tisak sastoji od malih 3D točkica - voksela. Osi koje se dodjeljuju objektima označavaju se slovima Z (za visinu), X (za širinu) i Y (za dubinu).

Postupak započinje kreiranjem digitalne CAD datoteke u nekom od programa za trodimenzionalno modeliranje ili pak skeniranjem. Da bi se iz digitalnih datoteka dobile upute koje 3D printer razumije, softver dijeli model na stotine ili tisuće horizontalnih slojeva, a zatim printer čita datoteku te nastavlja kreiranje svakog sloja. Oni potom postaju jedna cjelina bez vidljivih granica, te kao rezultat imamo trodimenzionalnu građevinu. Kasnih osamdesetih počeli su se primjenjivati termini Rapid Manufacturing, zatim Additive manufacturing ili stereolitografija, a kasnije ih je zamijenio izraz "3D printanje".

Primjena stereolitografije u graditeljstvu

Enrico Dini, inženjer iz Toskane, proveo je cijelu karijeru u sektoru mehanike, automatike i robotike, proučavajući primjenu stereolitografije na proizvodnju većih predmeta. Stereolitografija je tehnologija stvaranja manjih objekata poput maketa, prototipa manjeg mjerila i sl. Dini je 2004. patentirao stroj za "printanje" zgrada, koji je 2007. doradio i osnovao tvrtku D-shape radi proizvodnje i prodaje 3D printera za zgrade, zajedno s potrebnim materijalima, opremom i uslugama. Nakon četiri godine istraživanja i razvoja, uspješno je testirao prototip stroja veličine 6 x 6 m.

To postrojenje proizvodi zgrade od pješčenjaka u punoj veličini i bez ljudske intervencije, upotrebljavajući stereolitografski proces koji za rad treba samo pijesak i anorgansko vezivno sredstvo. Koncept se D shape odnosi na proces gradnje sličan ispisu. Sustav ubrizgava vezivno sredstvo na sloj pijeska, slično kao i ink jet printer. Tako inženjeri mogu stvarati kompleksne konstrukcijske sustave, a kao primjer navodimo sjenicu nazvanu Radiolaria (eng. Radio-laria – zrakaš, jednostanični eukariotski organizam u kojoj je nasljedni materijal u jezgri obavijen membranom - na slici) koju je projektirao arhitekt Andrea Morgante (Shiro Studio, London).

Radiolaria predstavlja prvu primjenu klasične stereolitografije u građevinskoj industriji. To je dva metra visoka monolitna konstrukcija od pješčenjaka "isprintana" u slojevima pijeska od 10 do 20 mm koji su povezani anorganskim vezivnim sredstvom. CAD-CAM softver vodi cijeli građevinski proces, a glavni je dio printera postavljen na aluminijskoj konstrukciji. Proces traje bez prekida, od temelja do krova, uključujući stubišta, vanjske i unutarnje zidove, konkavne i konveksne površine, stupove i otvore za instalacije. Pri proizvodnji se svakog sloja "konstrukcijska tinta" ubrizgava na pijesak. Proces stvrdnjavanja traje 24 sata. Printanje počinje na dnu konstrukcije i penje se u visinu u slojevima od 5 do 10 mm. Kontaktom pijeska i anorganskog veziva počinje proces stvrdnjavanja nakon čega se dodaje novi sloj. Novi se materijal potom ispituje na tlak i savijanje.

Umjetni pješčenjak ima odlična mehanička svojstva, štoviše vrlo je sličan mramoru. Dini tvrdi da vezivno sredstvo koje se primjenjuje u procesu transformira bilo koji tip pijeska u materijal poput mramora sa svojstvima superiornim cementu u tolikoj mjeri da nije potrebno armirati konstrukcije. Osim toga, proces je prihvatljiv kako u ekološkom tako i u financijskom smislu, jer ne koristi cement, armaturu, oplatu, skelu i ljudski rad.

Prve građevine

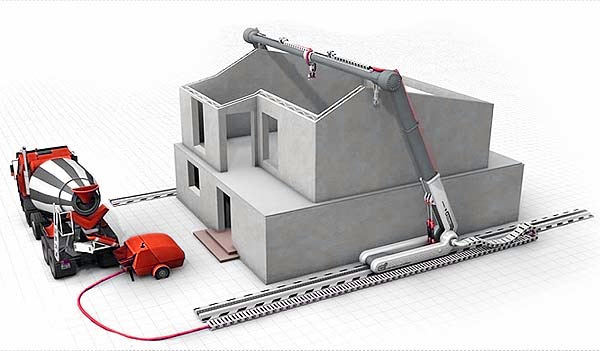

Prije dvadesetak godina Behrokh Khoshnevis, inženjer sa sveučilišta u južnoj Kaliforniji, započeo je s koncipiranjem 3D printanih kuća primjenjujući tada relativno nepoznat princip aditivne tehnologije. U suradnji s podružnicom korporacije Degussa, Khoshnevis započinje razvoj materijala koji će se koristiti za gradnju zidova. Njegova tehnologija pod nazivom Contour Crafting (tj. izrada kontura) ne pruža samo jednostavnu i brzu izradu stambenih i drugih sadržaja, već polako zadaje ozbiljan udarac građevinarima, jer će izrada takvih građevina biti znatno jeftinija u odnosu na klasičnu gradnju. Najveću prepreku za izradu takvog printera donedavno je stvarala brizgalica betona, koju je znanstvenik uspješno riješio.

Contour Crafting je računalom kontrolirani stroj koji kroz mlaznicu istiskuje smjesu viskoznog betona sloj po sloj. Mlaznica se kreće prema unaprijed definiranim koordinatama u XY ravnini, a ispisom jednog sloja ponovno se diže za 25,4 mm po Z osi te ispisuje novi sloj. Brzina polaganja materijala je 7,5 metara u minuti. U prototipni stroj uloženo je 30.000 dolara, a 2005. je prebačen u NASA-in centar kako bi se istražile mogućnosti, ograničenja i izvedivost 3D printanih elemenata od regolita i vodom modificiranih stijena te otvrdnutih naslaga, poznatih i pod nazivom "mjesečeva prašina".

Contour Crafting tehnologija trebala bi, osim u projektima naseljavanja svemira, primjenjivati i u komercijalne svrhe, jeftinu gradnju u zemljama u razvoju te skloništa u kriznim situacijama. Proces D-shape koristi materijal u prahu koji se pomoću mlaznica prska vezivom. Testiranja se obavljaju u vakuumskoj komori kako bi se dobili pouzdaniji podaci. Debljina sloja je 5 - 10 mm, a brzina ispisa je 2 - 3,5 metara u minuti. Visina je D-shape uređaja 6 m. Materijal je jako sličan materijalu koji se nalazi na Mjesecu, a doprema se s vulkanskog područja u Italiji.

Brzo i jeftino printanje kuća

Do danas su jedino Kinezi predstavili javnosti 3D printane kuće koje izgledom ne odudaraju od dosadašnjeg oblika klasične gradnje. Cilj kompanije WinSun Decoration Design Engineering Co. iz Šangaja jest brza gradnja kuća površine 200 m2 i to pretežno od recikliranog materijala. Nakon što su u travnju 2014. isprintali desetak kuća u jednom danu, kineska je tvrtka krajem siječnja 2015. upotrijebila 3D printer kako bi izradila stambenu zgradu s četiri kata od građevinskog otpada (na slici).

Kažu kako je to trenutačno najviša isprintana zgrada. Istom je tehnologijom tvrtka WinSun napravila i luksuznu vilu od 1100 m2. Iako je gradnja betonskih okvira 3D printom slična klasičnoj gradnji pomoću betonskih blokova, razlika je u potencijalu izgradnje održivih i jeftinih kuća u zemljama u razvoju, gdje je brza gradnja od velike važnosti. Veličina 3D printera je 32 x 10 x 6,5 m. Metoda je slična Contour Craftingu gdje se u XY-ravnini kroz mlaznicu polaže sloj po sloj (po Z-osi) brzovezujućeg betona. Zidovi unutar stijenki premreženi su trokutastom, betonskom rešetkom (cik-cak pojačanje).

Inženjeri iz WinSuna koji projektiraju takve zgrade navode da su potpuno sigurne za stanovanje, a planiraju graditi i zgrade s 12 katova. Prema analizama njihovih inženjera, na građevnom materijalu se može uštedjeti između 30 i 60 %, dok je ukupna cijena građevine smanjena za 50 do 80 %. Uz to, izračunali su i da je vrijeme gradnje kraće za 50 do 70 %.

Prve 3D kuće u Europi

U posljednje vrijeme i u Europi se javljaju projekti kojima je cilj tehnologijom modularne gradnje stvoriti cijelu kuću u kojoj će netko zaista stanovati. Amsterdamska tvrtka Dus Architects želi prva izgraditi takvu kuću uz kanal nizozemske prijestolnice (projekt Canal House). Projektni tim upotrebljava biomaterijale i obnovljive materijale, a njihova je tvornica osim gradilišta ujedno i muzej koji je ove godine posjetio čak i američki predsjednik Barack Obama.

Projekt 3D Print Canal House je demonstracija, istraživanje i dokaz o projektu koncepta zgrade kojemu je cilj promijeniti način oblikovanja i gradnje domova. Ideja projekta je pokazati kako se građevinska industrija može odmaknuti od konvencionalnih materijala koji se moraju transportirati na velike udaljenosti. Prema riječima glavnog projektanta i suosnivača Dus Architectsa, krajnji cilj projekta jest omogućiti ljudima dom iz snova u što kraćem vremenu.

Kuća će biti izgrađena uz pomoć printera koji će individualno otisnuti svaku pojedinu sobu. Inženjeri su najprije morali napraviti kvalitetan 3D printer koji sam po sebi predstavlja pravo tehnološko dostignuće. Printer pod nazivom KamerMaker, koji u prijevodu doslovno znači "proizvođač soba", izrađen je od brodskog kontejnera, dugačak je 6 m kako bi mogao proizvoditi sobe prosječne veličine, a koristi plastiku i drvena vlakna. Tijekom gradnje najprije će se proizvoditi vanjski zidovi, potom stropovi, podovi i drugi dijelovi pojedinačnih soba, a naposljetku namještaj koji će u njima biti. U drugoj fazi projekta sobe će biti međusobno povezane zajedničkim podom te tako uklopljene u kuću. U slučaju premještanja kuće, svaka će se soba moći odvojiti radi bržega i jeftinijega preseljenja. Gotovi elementi kuće slagat će se poput slagalice izravno na građevinskom zemljištu, zahvaljujući posebno dimenzioniranim rubovima koji su napravljeni poput sustava za spajanje lego kockica, a sve će se dodatno povezivati i ojačavati čeličnim kabelima. Svaki se element izrađuje metodom ispisa sloj po sloj, a tim Dus Architectsa tvrdi kako je KamerMaker printer u stanju izraditi cijelu sobu bez zastoja u radu printera.

Mladi arhitekti su taj projekt pokrenuli prije šest godina, a tijekom tog razdoblja morali su razviti tehnologiju, izraditi detaljne nacrte te pribaviti sve potrebne dozvole za gradnju. Upravo to je bio najteži zadatak jer je ipak riječ o najnovijim tehnologijama u graditeljstvu, a zahtjevi sigurnosti isprintanih građevina još uvijek nisu dovoljno ispitani.

Umjesto zaključka

Novu revoluciju u današnjem graditeljstvu predstavljaju golemi 3D printeri koji u tvornicama printaju dijelove zgrada koje se potom sastavljaju na gradilištu. Kako se čini, uskoro bi iz novih 3D printera mogli izlaziti i neboderi. Sve te metode ulaze u utrku dokazivanja jeftine i brze metode građenja, no postoji još mnogo dvojbi oko stabilnosti, ekonomičnosti i brzini gradnje, fleksibilnosti izmjena dizajna u procesu i sl., no i onaj najvažniji i pomalo diskutabilni dio, a to je gubitak radnih mjesta. Dakako, osim gradnje betonske kuće ili zgrade, budući graditelji trebali bi riješiti i probleme s postavljanjem odvoda, električnih instalacija i sličnih elemenata bez kojih kuće ne mogu funkcionirati, no i to je već velik napredak u građevinskoj primjeni tehnologije 3D printanja. Vrijeme je dobar pokazatelj, pa valja pričekati i vidjeti koja su rješenja, mogućnosti i posljedice gradnje kuća i zgrada s tom novom i izazovnom tehnologijom.